サイト内検索

2017/08/08

サクセスカレッジ

大創 6S改善活動 整理・整頓+「習慣」編

<2022年12月1日更新>

目次

6S改善活動とは整理、整頓、清掃、清潔、躾、+1「習慣」

6S改善活動とは「整理整頓をすること」「掃除をすること」「きれいに整列させること」これは間違いではありませんが、本来の目的としては違うと思っています。

6S改善活動とは魂のモノ作りの原点だと考えています。

<参考記事>

大創 6S改善活動 清掃・清潔・躾+「習慣」編

「習慣」挨拶とお礼

極端な例になりますが、みなさんが日常行っている、挨拶やお礼が出来ているのはそれは当たり前のことでしょうか?!

私は挨拶やお礼ができるのは当たり前ではないと考えています。

なぜならば、人は何も出来ない状態で産まれてくるからです。

モノごとは全て0からスタートします。

0点を基準にする

0点「学んでいない」が基準とする。100点「出来て当たり前」を基準としない。

出来て当たり前とすると-(マイナス)にしか見えない←自分のモノサシで考えている。

出来なくて当たり前と考えると、出来たときに相手の+(プラス)が見えてくる。

出来て当たり前と無関心にならない、状況や感想を伝え、関心を持つ事が重要だと思います。

よい習慣は「挨拶」や「お礼」から始まる

挨拶やお礼は親や人から学び、それを日常的に行っているから「習慣化」されている。

元気な挨拶=そこから会話が始まり、日常業務においても円滑に進める事が出来ます。

感謝を伝える=意識的に心がければ気づき力が高まり、相手の良いところが見えてくる。

悪い事も「習慣化」すればそれが当たり前となり、目標への意識も鈍化し問題やムリ・ムダに気づかなくなる。

悪い習慣は「無関心」から始まる

職場に活気や元気が無いのは必ず原因がある。

挨拶がない=関心が無い、都合が悪くなると返事しない、信頼感の欠如や不満。

ゴミが落ちていても跨いで通る=汚れている状態に違和感を感じない、自分には関係ない、誰か拾ってくれるだろう。

ルール違反が日常的にある=みんな守っていない、自分に害がなければ関係ない。

自己中心的でチームワークが無い=努力する人より嘆いた人の我侭を優先する、問題が大きくなるまで関心が無いので気づかない。

コミュニケーションの低下は「無関心」が最大の原因

それは最初からその状態にあった訳ではなく、無関心からはじまり徐々に悪い風潮が「習慣化」されたといえます。

自分に関係ない、関心、興味が無い=「無関心」

状況を悪くしていくのは上長・幹部の「無関心」からです。

目配り、気配り、思いやりも人に関心がないと出来ません。

大創6S改善活動が「習慣化」されていれば気づき力もあがり問題も早期発見し改善・工夫が進みやる気集団が育成されます、誰しも興味が有る事には「関心」を持ち、興味が無い事は「無関心」です。

好きな事だけ、得意な事だけをしても人は成長しません、人に「関心」を持ち耳を傾ける事ができれば着眼点を見誤る事無く、今何をするべきかをブレずに取り組む事が出来ます。

改善提案は好みで判断するのではなく、会社・組織が必要な事に対し迅速に考働します。

提案は時間が経つと価値がなくなります、スピード勝負、迅速に行働を心がける事です。

6S改善活動は上長・幹部の号令だけでは「習慣化」されません

6S改善活動通して共に考え共に学び共に行働する精神で行うことで組織と共に成長する事ができます。

上長・幹部は身をもって範を示す事が求められる、どんないい事を説いてもその成す所がブレていたのでは、十分な説得力は持ち得ない。

「習慣化」に至るまでには地道です、特効薬はありません。問題やムリ・ムダにも気づき、改善・改善で乗り越えて行く事で会社も人財も成長し強い組織ができる。

6S改善活動は説得×5=納得の繰り返しで、行う人が納得する事・させる事が出来ないと改善活動は成り立ちません。

会社の為と称し行っても、各々が理解を得ず行っても、それは自己満足改善劇場の始まりです。

そうなってくると手がつけられない状態に陥ります、6S改善活動事態-(マイナス)の方向へ働き、チームワーク、士気も著しく低下します。

改善とは一つの部署が改善されても、逆に違う部署がやり難い、手間がかかる事、不自然な動き、不安定があれば改善されたとは言えません。

上長・幹部はトータル的に平等に見て安全であるか?コストダウン・生産性・品質向上などの効果が求められます。

自己満足改善劇場が蔓延しないように注意する必要があります、本人は良かれと思って行っていますので、説得×5し納得し理解を得ながら進めることが必要です。

上記の挨拶の話に戻りますが、普段からコミュニケーションがとれ信頼関係があれば6S改善活動は問題無く進みます。

6S改善活動を「習慣化」するには根気と継続力です、成功をイメージして、乗り越えて成長出来る自分・組織を信じて取り組む事が成功の鍵です。ようは取り組みを習慣にし、継続しないと成果は得られません。大創6S活動の一番重要な要になる部分だと言えます。

仕事は面白おかしくするものではありませんが、職場に笑いがあってもよい。ミーティングと称し、人の手を止めて自分の想いばかりぶつけるリーダーより、1対nで笑いを作れるムードメーカーのほうがよほど会社の潤滑油の役割を担っている。

大創6S改善活動の効果として(人・モノ・企業)の成長

1.人の改善

社員の自主性の向上

社員のチームワーク向上

社員のリーダーシップ育成

2.モノ作りの改善

安全の確保

作業性の向上

品質の向上

故障の撲滅

リードタイムの短縮

在庫削減

原価の削減

3.企業の改善

企業イメージの向上

企業風土の醸成

企業体質の改善

8つのムリ・ムダと改善活動

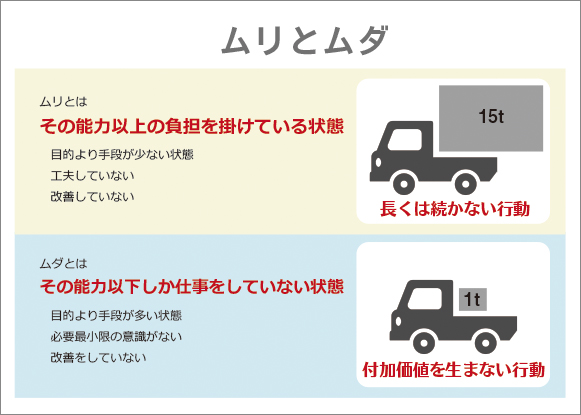

ムリとは

・その能力以上の負担を掛けている状態

・長くは続かない状態

*目的より手段が少ない状態⇒工夫をしていない

ムダとは

・その能力以下しか仕事をしていない状態

・付加価値を生まない行動をしている状態

*目的より手段が多い状態⇒必要最小限の意識がない

動き(ムダ)と働き

動いているのと働くは大きく違ってきます。

毎日、毎日忙しく仕事をしていますが、それは、全て価値につながっているか?

製品に対し付加価値を生まない作業は、全て「ムダ」ということになります。

働き+考える。

行動⇒考働=考えて迅速に働く事が必要。

改善の究極目標⇒100%の働き=製品を作成する為に働く人が付加価値をつける作業。

仕方なくやる作業(付帯作業)⇒半分にする「必要最低限に」

全く必要ない動き⇒すべてなくす「すてる」

8つのムリ

①安全のムリ⇒不安定、危険=環境の改善が必要

②作業のムリ⇒やりにくい作業、時間がかかり過ぎる=作業方法の改善

③品質のムリ⇒精度が悪い、人によってバラツキが出るムリ=バラツキの改善

④設備のムリ⇒設備性能や能力がでないムリ=設備性能の改善

⑤納期のムリ⇒必要以上の短納期のムリ=リードタイムの改善

⑥在庫のムリ⇒必要以下の在庫のムリ=作り方や工法の改善

⑦コストのムリ⇒原価+人時生産性以下の売価のムリ=材料、作業方法の改善

⑧人の能力のムリ⇒人の能力以上の仕事のムリ=人の能力や、やる気の改善

8つのムダ

①加工自体のムダ=バリが出る・リューター

②在庫のムダ=仕掛品・使わない材料仕入れ

③不良を作るムダ=手戻り作業、作り直し、損害ミス

④手待ちのムダ=手待ち、材料が届かない

⑤作りすぎのムダ=パーツ取り間違い

⑥動作のムダ=歩き回る、探す、目視検査

⑦運搬のムダ=積み替える、仮置き、移し変え、小出し×2

⑧廃材を作るムダ=廃材が出れば置き場所を必要になる、廃材の処理費用もかかる

ムリ・ムダに対する意識を持つ事で、ムリ・ムダへの対処意識も生まれる。

*ムリ・ムダが習慣化されればそれも当たり前となる。

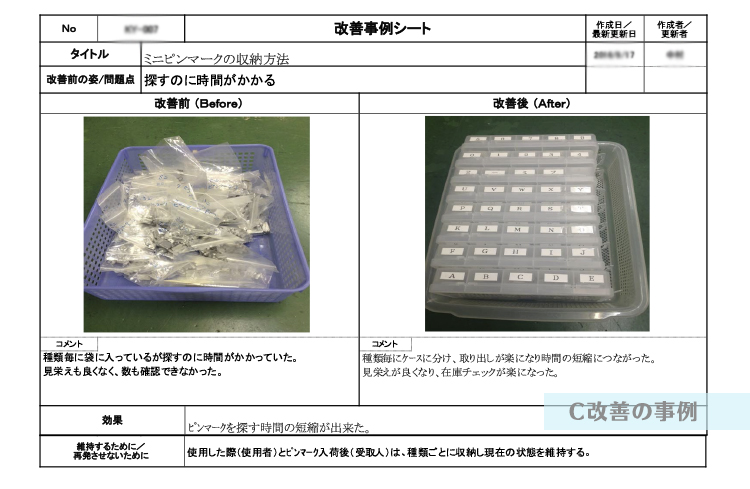

ムリにも気づき・ムダにも気づく人財を育成する取り組みがC改善活動です。

C改善活動=気づき力トレーニング「活動時のみ改善活動を行うのではなく、日常業務の中で日々改善・工夫を行う」とにかく考えて工夫してみること、そしてやってみること。失敗もあるが、やり直せば良い、やり直してダメならもう一度工夫をして、もう一度やり直す。

先例に大人しく従うのは進化が無い、新しい方法を工夫することの方が大切で、やってみれば、そこに新しい工夫の道が出来る。

失敗を恐れるよりも、日々工夫もなく淡々と行っていくほうが恐ろしく、やがて衰退していくでしょう。

整理・整頓の考え方と整理例

整理の考え方

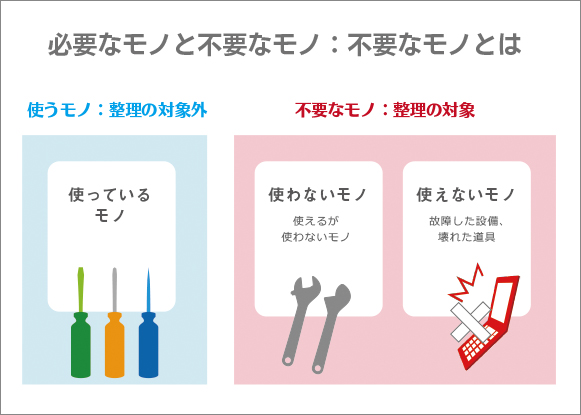

●要るものと要らないものを区別する

●要らないものとは、壊れてなくても使わないもの

●不用品を撤去してスペースの有効活用を図る

●今の仕事に必要なもののみ最適管理する

●今の仕事に必要な分だけ手にする様に管理する

●仕事が終ったら何も残らない状態

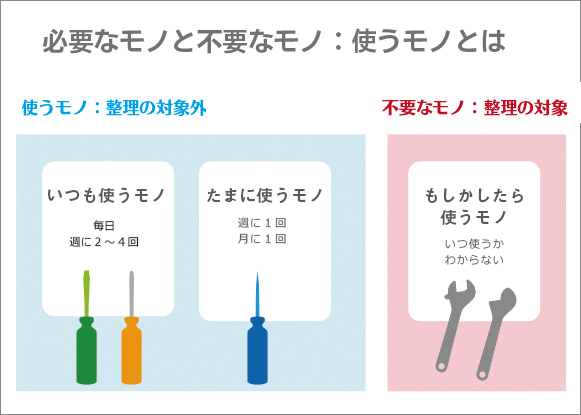

●要るものの基準を明確にすること

整理≠片付けではない。

片付けはモノを元の位置に戻しただけで、必要なモノ不要なモノという区別をしていない。

片付けでは現場は決して善くならない!片付けからの脱却を!

必要なモノと不要なモノ

迷い箱

迷ったら迷い箱に入れる

捨ててもよいか判らない物、迷ったら迷い箱に入れる、毎週月曜日、上長、幹部が協議して処分か期限を決め一時保管かを決定する。

整頓の考え方

●整頓の前にまず整理がされていること

●使いやすさを追求すること

●作業手順・方法にあった置き場・置き方を表示する

●使用頻度に応じて作業者の近くに置く

●作業の段取りがしやすいようにする

●使った後に戻しやすいようにする

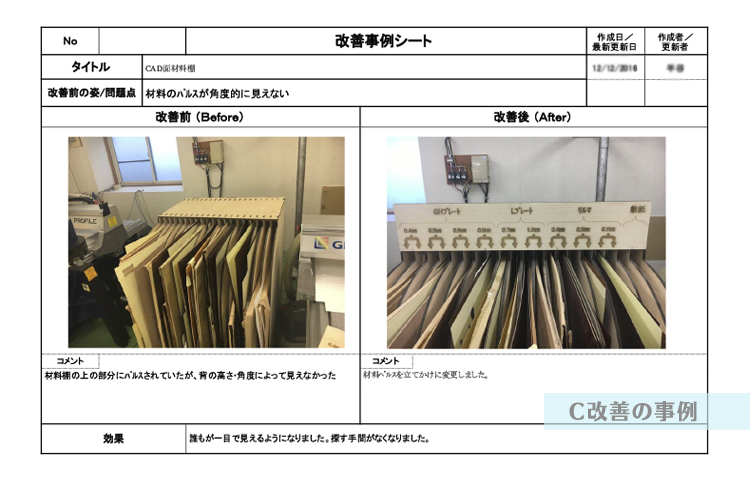

●長いものは寝かさず立てる

整頓≠整列ではない

整列は見た目をキレイに配置するだけで、

使いやすさを考えていない。

整列は片付けの一種である!

整列からの脱却を!

必ず使いやすさを考える、よく動き易くでは無く働き「価値作業」易く、歩く、探すを極力減らしていく。

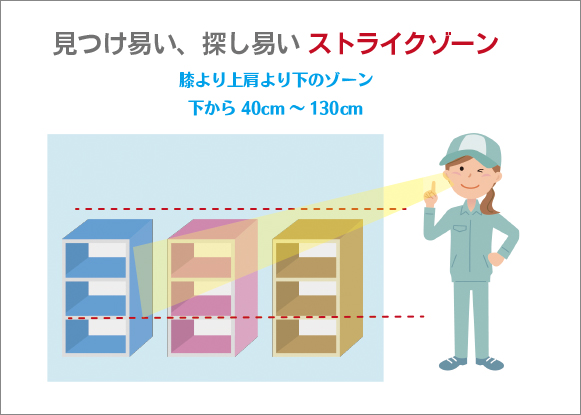

整頓はどのように

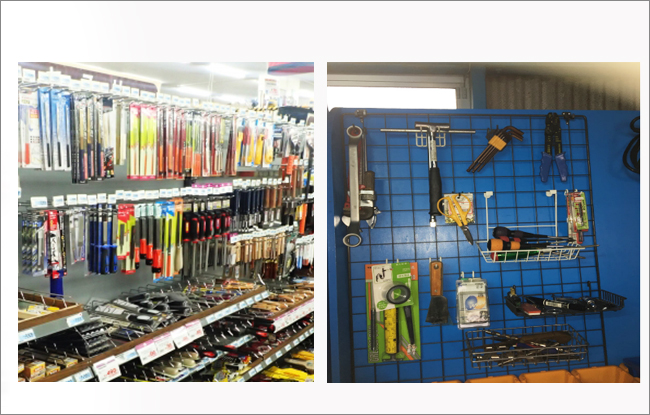

コンビニ・ホームセンター化

手に取りやすく

ストライクゾーン

見える化

コンビニ・ホームセンターのものの置き方をまねする

見つけ易い、探し易い「ストライクゾーン」

整頓例

写真・マンガで整頓しやすく

●取り出しやすく戻しやすいようにする

●誰が見てもわかるようにする

整頓を確実に行うには

駄菓子の陳列

ホームセンターの陳列

長モノ木材の陳列

最後に

大創6S改善活動は働く人のモチベーションが要で、良好なコミュニケーションや魂のモノ作りの原点となります。

これを追及していくと、改善の上に改善があると捉え、より安全に、楽に、正しく、正確にを考働し研究していく事で人財・品質・組織の成長につながります。

今回は整理・整頓+「習慣」をお伝えしました。

大創では、社内の改善や生産性向上を高めながら、高品質な商品をご提供出来るように日々取り組んでいます。

- Author:大塚 章乃介

- 2015年8月より本部 経営推進室 室長として就任。

現DSC学長でOnlineセミナーを配信中。