サイト内検索

2021/03/02

サクセスカレッジ

抜型刃物の切れが悪い場合の正しいムラ取りの方法とは?

<2022年12月7日更新>

目次

「切れムラ」の発生原因

多くの打ち抜き加工現場で生産性を落とす原因の一つが、「切れムラを調整する前準備」ではないでしょうか。

機械を止めて調整しないといけないため、生産性の低下はもちろん、オペレーターへの負担もかかるため、多くの企業さまが改善と解決に悩まされています。

*切れムラの原因は以下のことが考えられます。

1. 【機械精度】 打抜き機械のバランスが正しく調整されてない。

2. 【抜型精度】 刃物の高さ(曲げ加工)、抜型のバランスが悪い。

機械と抜型両方に原因がある場合もありますが、

ここではできるだけムラ取り作業を手短に、正しく行える方法について解説していきます。

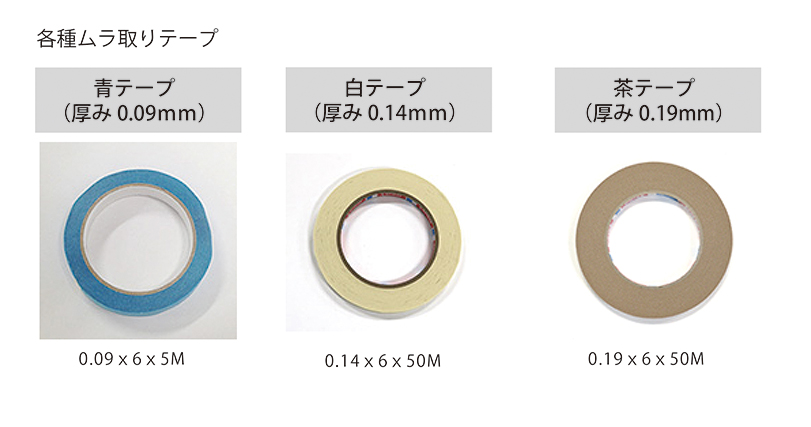

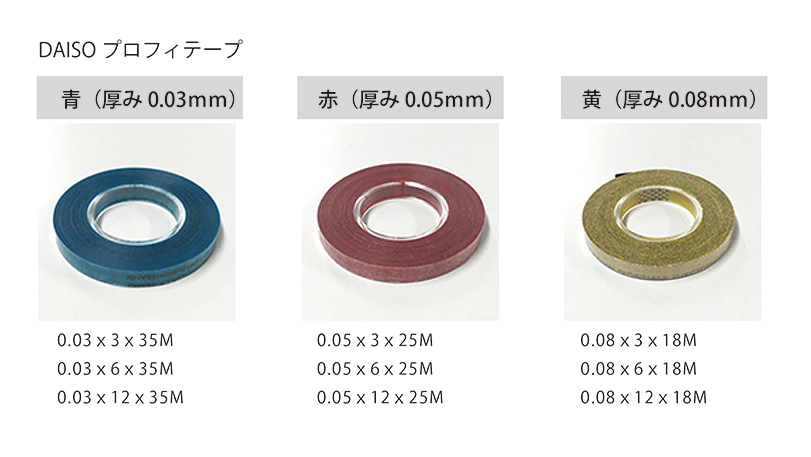

抜型側の調整~ムラ取りテープ(高低紙)の種類

シートの切れていない「切れムラ」を調整するこの作業は、テープなどの高低紙を利用して

高さを調整するのが一般的な方法になります。

板紙におすすめ 厚み0.02~0.08mm

板紙はシビアなムラ取りを要する場合が多く、厚みが薄いタイプが望ましいです。

段ボールにおすすめ 厚み0.09~0.19mm

段ボールに使用されるムラ取りテープは、高い厚を要することが多く、テープもある程度厚みがあるものを使用します。こちらのテープは厚みがあるため、シビアなムラ取りを行う板紙の打ち抜きにはおすすめしません。

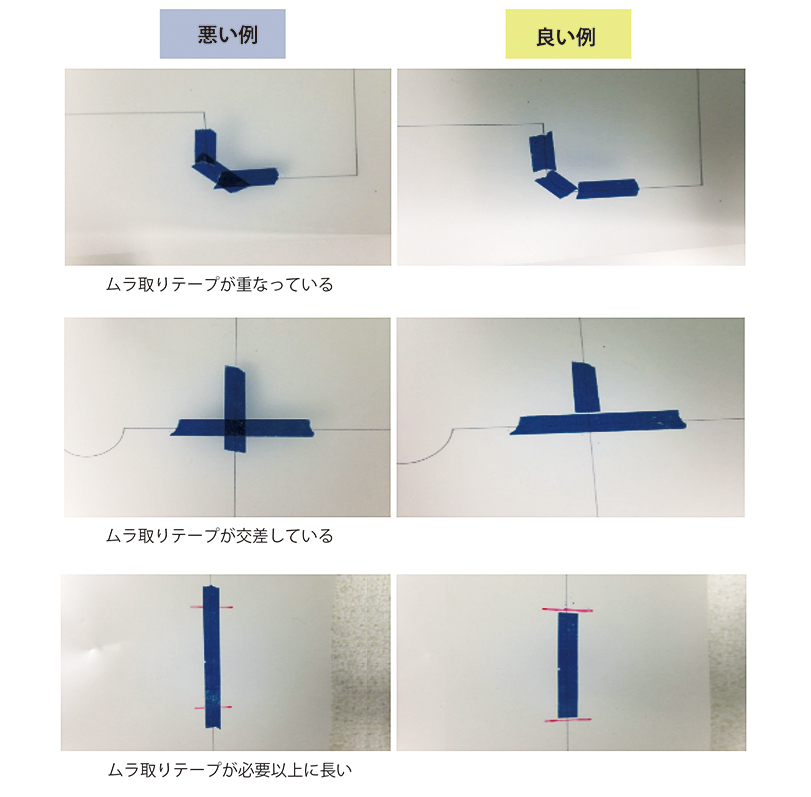

ムラ取りテープ(高低紙)使用時の注意点

当たり前のことですが、正しいムラ取りを行うためには、正確にテープを貼る必要があります。

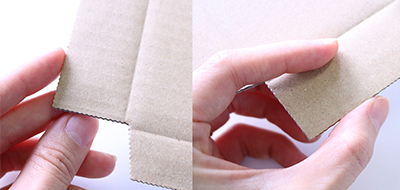

重なりや、交差している、決まったところ以外にはみ出てしまうと、別の切れムラを生み出す原因にもなります。以下の画像を参考にしてください。

時短ムラ取りのコツ ~①機械の圧力を把握する

どこをムラ取りするか、事前にその箇所を把握しておくと、作業が早く進みます。

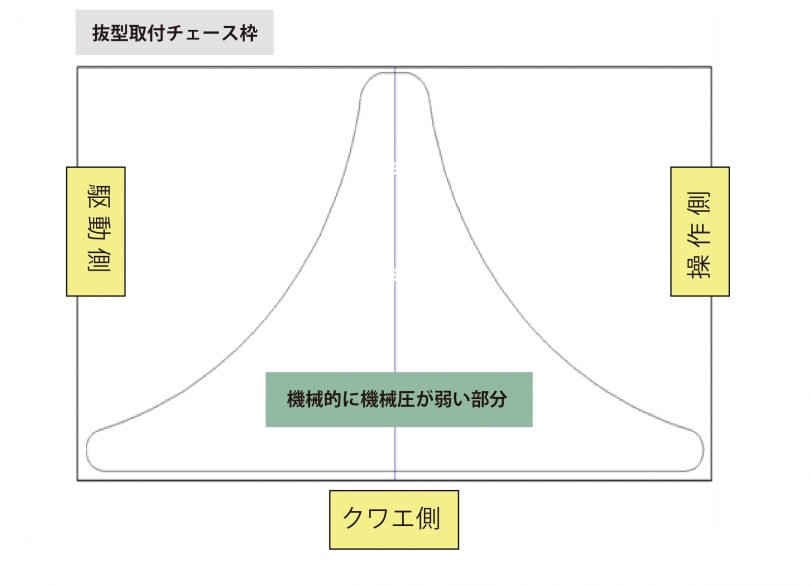

以下の図をみてください。

一般的な平盤打抜き機のプレス部分の機械圧の平均値です。

クワエ側と中心部分が圧が弱いことがわかります。

最新の打抜き機には、こういった圧を機械上で調整できるタイプもあります。

ですが、導入から何十年も経った機械や、そのような装置が無い機械は対策を取らなければなりません。

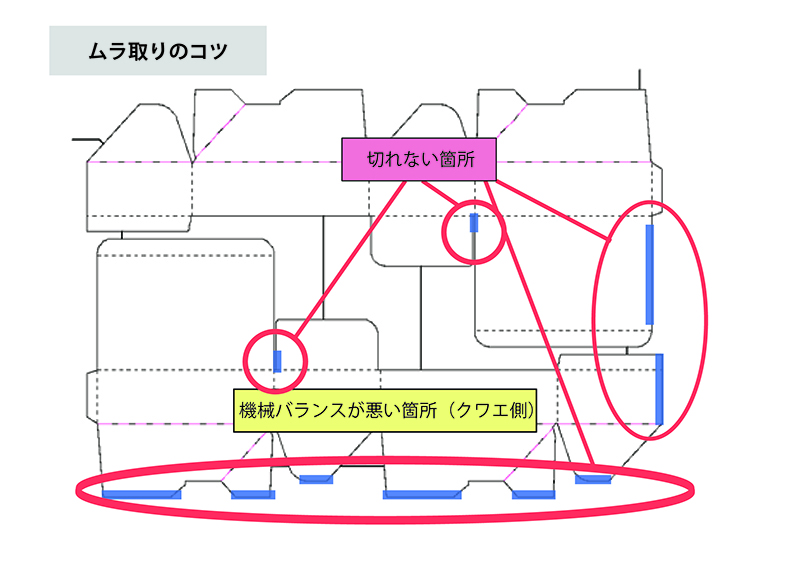

(ムラ取りの一例)

先ほど機械圧のバランスの統計のように、機械バランスが悪い箇所、赤い部分に、前もってムラ取りテープを貼り付け、抜き圧を設定して、最初のプレス圧を掛けます。

初期プレス厚を均等化することにより、7~8割の切れる状態からムラ取りをスタートすることによって、時間短縮につながります。

但し、機械圧は機械によって異なります。使用している機械の特長を見極めて、事前にバランスを取る方法をぜひご活用ください。

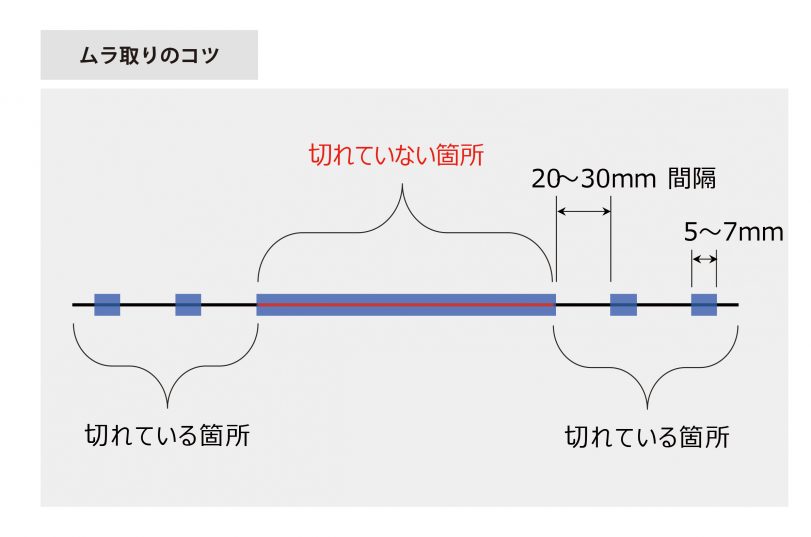

時短ムラ取りのコツ ~②ムラ取りテープの貼り方

切れてない箇所の高さが、テープを貼ることによって高くなりすぎる場合があります。

この場合は、切れていた箇所も切れなくなるため、事前に合わせてテープを貼るとより素早くムラ取りを行うことができます。

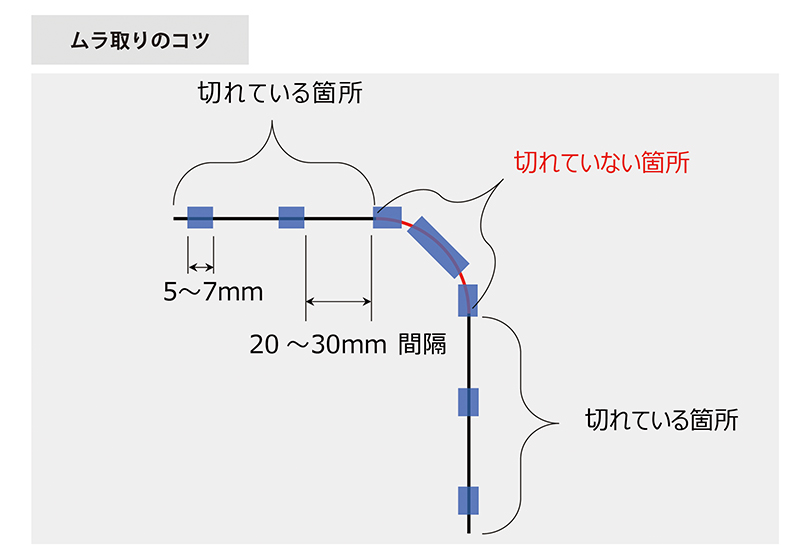

Rの場合は、テープがかぶらないように貼ることが大切です。

また、同じく切れてない箇所にテープを貼って、バランスを合わせます。

こうすることでチェースの出し入れ回数を減らすことができます。

機械側の調整~ 機械のバランスが崩れている場合

機械のバランスが崩れている原因には、次の2点が考えられます。

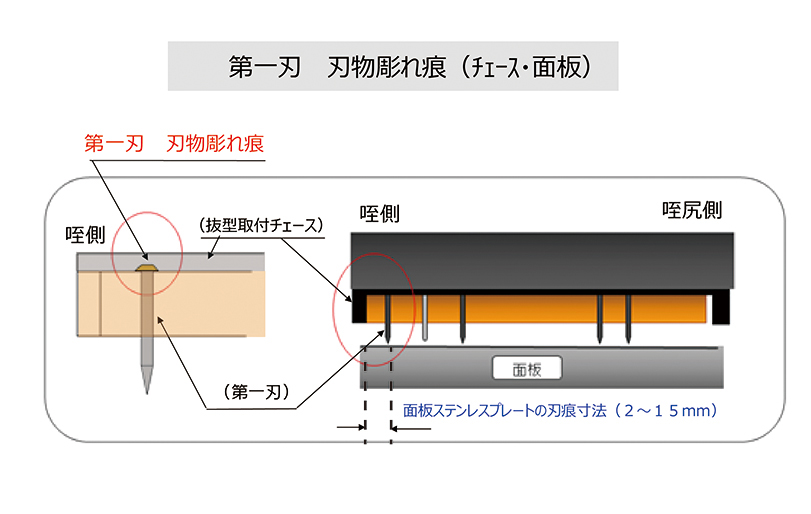

1.第一刃、刃物掘れ痕ができている

2.打ち抜き部のバランスが不均等

2については、機械メーカーさまにプレス圧を調整するメンテナンスをしていただく方が良いです。ですが、大体の現場では1~2年に1回のメンテナンスを実施しているため、頻繁にメンテナンスを行うのは厳しいかと思われます。

1の場合、最初に面板に当たる第一刃によって、チェースと面板に掘れ痕ができた場合です。

どの打ち抜きにおいても、第一刃による痕はできてしまいます。

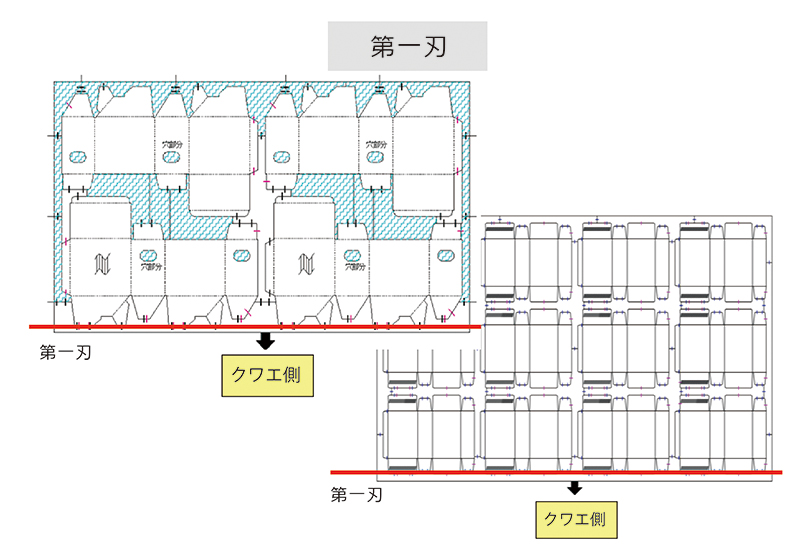

クワエ側の刃が第一刃となりますので、図面をご確認ください。

機械側のバランスを調整 ~①マットタイプのムラ取りツール

単に機械のバランスを調整するなどの方式もありますが、刃曲げのムラやスポンジ、コルクの圧力、刃の割付などの、抜型からのアンバランスを調整する方法もあります。

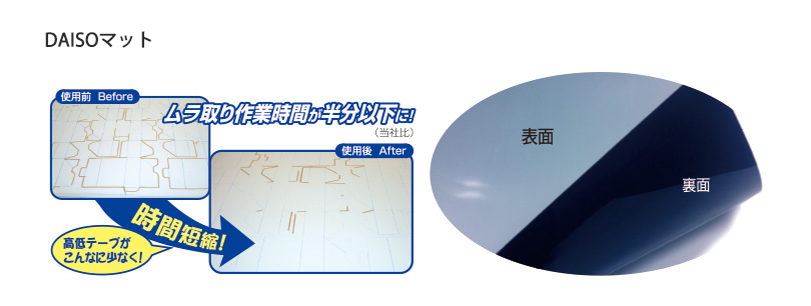

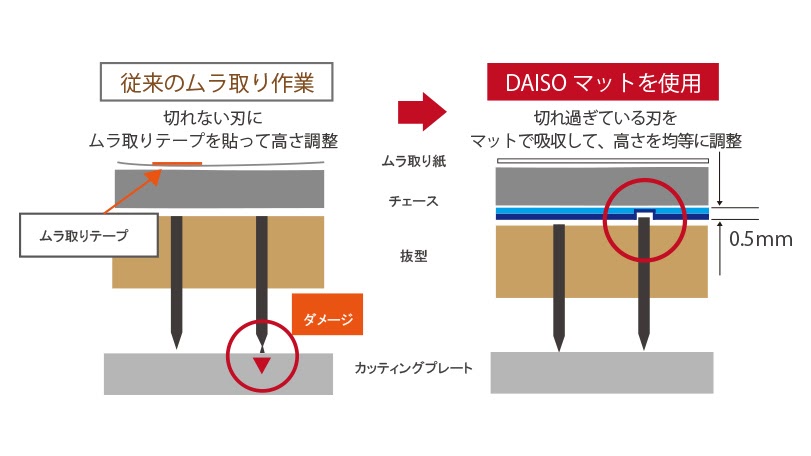

「DAISOマット」は、抜型メーカーである弊社が長年培われてきた技術・ノウハウを活かして開発したムラ取り改善のツールです。

DAISOマットの発想と原理

「DAISOマット」のセット作業はとても簡単で、抜型裏面とチェース板の間に挟むだけです。

「DAISOマット」は、厚み0.5mm(特殊硬質鋼材+特殊フィルム)で構成されており、プレスをかけた際、プレス圧から発生する刃先ダメージを、裏面のマットに食い込ませて吸収する仕組みになっています。

※使用する時には、プレス圧を0.5mm下げてください。

通常の作業では、全体の切れが3~4割切れた所から、切れムラを調整します。

それ以上プレス圧をかけると、切れていた刃の刃先が潰れることになるためです。

プレス圧をかけすぎると、抜型の寿命が短くなり、ヒゲ・紙紛など別の問題が発生する原因になる恐れもあります。

DAISOマットはこのようなプレス圧を吸収するため、刃物へのダメージを減らすことが可能です。

マットで大枠の切れムラをとり、残りは、0.03mm(DAISO青プロフィテープ)と0.05mm(DAISO赤プロフィテープ)を利用して数か所、貼ります。

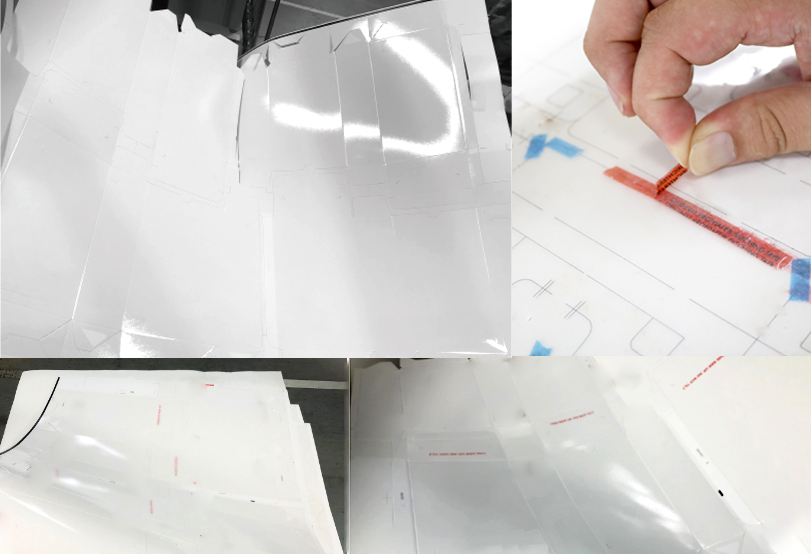

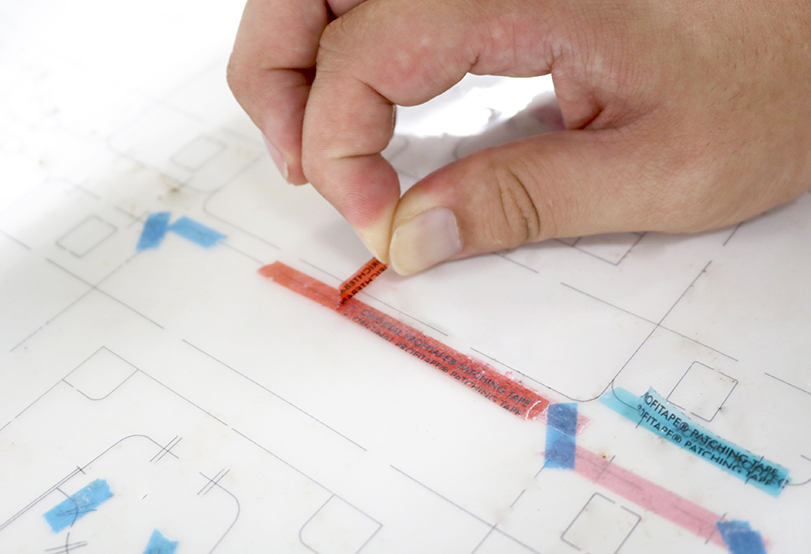

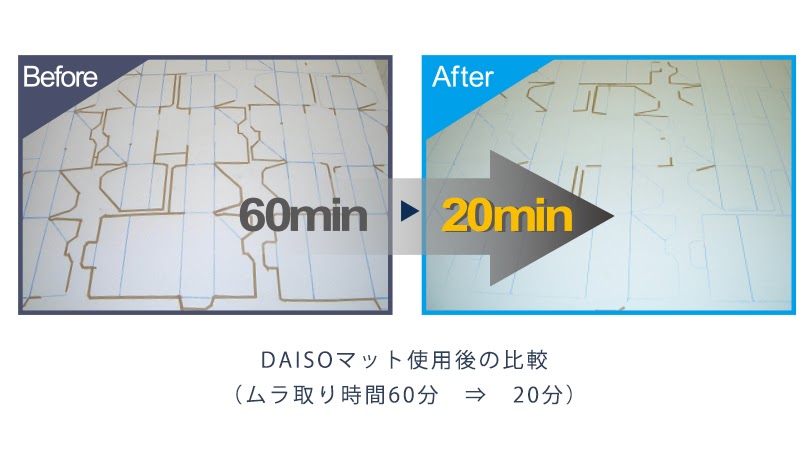

以下の画像を見てください。

調整された機械で行う、従来の切れムラの確認は4~5回機械を停止して行いましたが、

「DAISOマット」では、約2回で済みました。大幅な時間短縮が可能です。

新版セット作業時間は、1/3(当社比)時間短縮されました。

リピート型の場合、前回のムラ取りマイラーをそのまま使用するので作業時間は変わりませんが、マットを使用することで、刃先のダメージが軽減し、抜型の寿命が延びたとの結果も出ています。

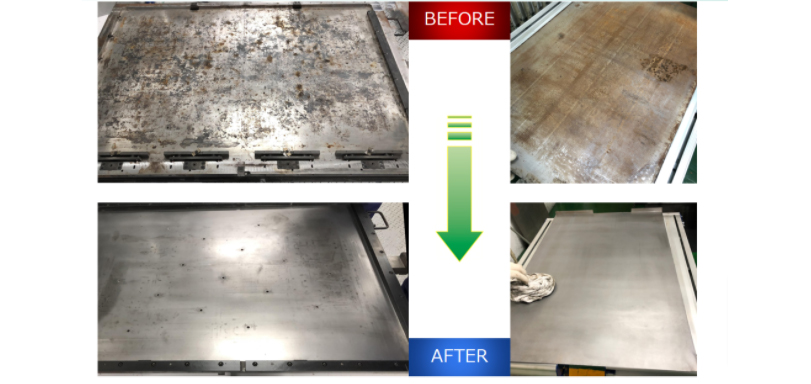

機械側のバランスを調整 ~②機械の汚れ、錆によるアンバランスを改善する

打ち抜き機の中、プラテン内とチェースには、いろんな汚れが蓄積されています。

機械の内部は、高温多湿になりやすい環境ですので、プレス内の油汚れ、グリス汚れ、油膜、サビなどでプレスのバランスが崩れていることが多いです。

このようなアンバランスを取り除く作業が「プラテンコンディショニング」になります。

以下、プラテンコンディショニング作業前後の比較画像をみてください。

長年機械を使用して、一度もコンディショニングを行っていないプラテンの内部には、

ひどいサビや汚れが付いていました。

特殊なペーパースポンジを利用して表面にある表層錆び紙粉を取り除くと、ほぼ真っ新な状態になりました。

実際の現場では、機械のムラ取りがしやすくなったなど、好評を頂いております。

作業には約半日を要しますが、定期的なコンディショニングを通じて、機械をベストな状態に維持することができます。

特に、衛生面で厳しい品質を求められる、化粧品や食品、医療関係打ち抜き加工には、必要な作業かと思われます。

最後に

切れムラの改善は、打ち抜き加工において長年ずっと課題にされているものになります。

完全になくすことは不可能ですが、機械を止める時間をどれだけ短くするのが、

ムラ取り作業をどれだけ効率的、時短で行うかがポイントになります。

適切なムラ取りテープの使用や貼り方、またDAISOマットなどの資材を使用するなど、

機械の特性を把握して、オペレーターに負担になっているムラ取り作業を

改善してみてはいかがでしょうか?

- Author:大塚 章乃介

- 2015年8月より本部 経営推進室 室長として就任。

現DSC学長でOnlineセミナーを配信中。